Warunki pracy narzędzi pneumatycznych

Narzędzia pneumatyczne zasilane są sprężonym powietrzem z kompresora. Silnik narzędzia jest jego „sercem” i niezwykle istotne jest, aby pracował na powietrzu spełniającym wszystkie istotne kryteria.

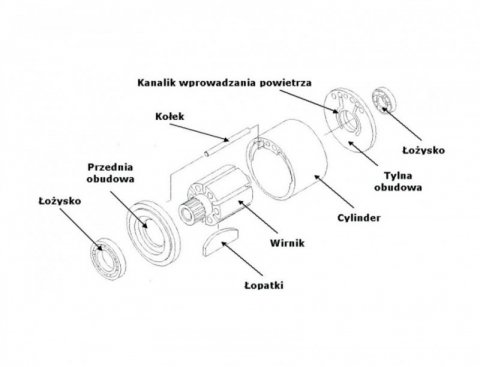

We wszystkich narzędziach ogólna zasada działania silnika jest taka sama – powietrze przez kanaliki wprowadzania powietrza dostaje się do cylindra, w którym znajduje się osadzony na łożyskach wirnik z łopatkami. Pod wpływem ciśnienia łopatki wypychane są z wirnika i działając na zasadzie wiatraka powodują ruch wirnika. Podczas obrotów wirnika łopatki ściśle przylegają do powierzchni cylindra.

Powietrze zasilające narzędzia pneumatyczne musi spełniać następujące kryteria:

- Odpowiednie ciśnienie

Należy pracować na odpowiednim ciśnieniu wskazanym przez producenta. Zbyt wysokie ciśnienie bardzo szybko doprowadzi do zużycia elementów silnika – łopatki zetrą się bardzo szybko, a w przypadku pęknięcia mogą uszkodzić cylinder i obudowę silnika. Zbyt niskie ciśnienie powoduje spadek mocy narzędzia. Już o 1 bar niższe ciśnienie powoduje spadek mocy nawet o 25%.

- Brak zanieczyszczeń

Powietrze musi być wolne od wody i innych zanieczyszczeń, które mogą prowadzić do powstawania rdzy. Kiedy okruchy rdzy odrywają się od elementów silnika, rysują powierzchnię cylindra i budowę silnika, a w konsekwencji doprowadzają do jego rozszczelnienia. Należy stosować filtry, które usuwają nie tylko wodę, lecz również piasek, opiłki i inne zanieczyszczenia.

- Odpowiednie naolejenie

W silniku musi znajdować się tzw. „mgła olejowa” pokrywająca wszystkie elementy silnika i chroniąca go przed zatarciem. Należy stosować olej pneumatyczny o odpowiedniej lepkości i gęstości. Stosowanie innego oleju w narzędziach pneumatycznych może prowadzić do zbyt dużej gęstości i lepkości, sklejenia łopatek, a w konsekwencji nawet do zablokowania pracy narzędzia.

- Prawidłowe podłączenie narzędzia do źródła sprężonego powietrza (kompresora)

a. Instalacja pneumatyczna powinna być wykonana z rur, profili aluminiowych lub innych materiałów o średnicy większej niż węże stosowane przy zejściach z instalacji podłączone bezpośrednio do narzędzia

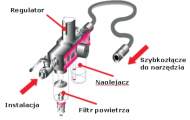

b. Każde zejście z instalacji przeznaczone do podłączenia narzędzia pneumatycznego powinno być zakończone zestawem składającym się z regulatora ciśnienia, filtra powietrza oraz naolejacza

c. Wskazane jest wykonywanie instalacji zamkniętych w celu uzyskania jednolitego ciśnienia

d. W większości profesjonalnych serwisów oprócz zestawów przygotowania powietrza montowanych na zejściach z instalacji stosuje się osuszacz powietrza umiejscowiony za kompresorem, a przed wejściem .

- Dobór właściwych przewodów

Dobór węża o zbyt małej średnicy nie pozwala na osiągnięcie pełnej sprawności narzędzia (tłumi go niewystarczająca ilość powietrza).

- Dobór właściwych wtyczek i szybkozłączy

Należy stosować szybkozłącza wysokiej sprawności i przepustowości. Niska przepustowość zmniejsza moc narzędzia nawet o 60%.

Zaleca się stosowanie zestawów przygotowania powietrza montowanych bezpośrednio za kompresorem lub na zejściu z instalacji sprężonego powietrza (jeśli istnieje). Zestawy te składają się z regulatora ciśnienia, filtra powietrza i naolejacza. Powietrze naolejone oraz wolne od wody i innych zanieczyszczeń wydłuża żywotność narzędzia oraz jego elementów składowych.